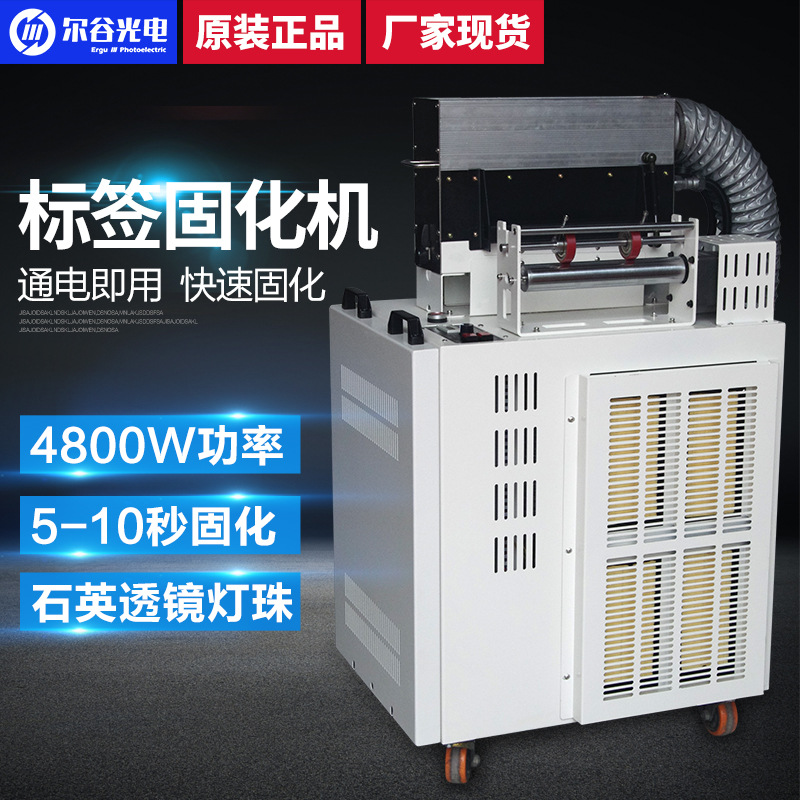

性能特点:

1、隧道式结构使整机遮光性好,对操作者无伤害;

2、聚光性设计,配置进口镁铝合金反光灯罩,效率比普通光固机提高40%;

3、进口铁氟龙或不锈钢网带,耐高温,进口变频调速电机,输送速度平稳;

4、瞬时干燥,使承印物表面达到高硬度、高光泽、耐摩擦、耐溶剂之效果;

5、装配精致辞的排风系统,对温度有调节,避免特殊产品变形的影响;

6、采用UV光源变压器,使用方便可靠。

适用范围:

适用于各种柴紫外线(UV)油墨的光固化,

UV磨砂、UV凸油等多种工艺结合的产品的光固化。

品名:中型UV光固机

网带规格:400MM(宽)*1500MM(长)(定制)

外型尺寸:630MM(宽)*1500MM(长)*1150+30MM(+抽风机高)*700MM(网带高)

总功率:4K W(2套2KW,UV灯分开控制)

电源电压:380V

抽风机:1个大功率离心机

有效光区:900(MM)

进料口:400MM

产品—–

出料口:400MM

传送带材质:耐高温铁氟龙

最佳回答:

UV上光机宜放置在阳光不能直接照射到的位置,否则UV光油会在阳光中的紫外光作用下固化在涂布辊上。若不能避开阳光直射,也应该用红黑窗帘挡住太阳光线。

其他答案1:

辊上涂层蜡或脱模剂

最佳回答:

1.净化

2.不耐磨

3.不环保

有什么印刷包装的问题我们多探讨以下啊。

QQ:948206331

其他答案1:

这个问题太笼统了,慢慢看吧,呵呵!~

1."麻点"现象 原因:a.油墨发生了晶化现象 b.表面张力值大,对墨层润湿作用不好。 解决:a.在UV油中加入5%的乳酸,破坏晶化膜或除去油质或打毛处理。 b.降低表面张力值,加入表面活性剂或表面张力值较低的溶剂。

2.条痕和起皱现象 原因:a.UV油太稠,涂布量过大,主要出现在辊涂中。解决:a.降低UV油的黏度值,加入适量的酒精溶剂稀释。

3.气泡现象 原因:a.所用UV油质量不高,UV油本身含有气泡,多发生在用丝网上光中。 解决:a.换用质量高的UV油或将其静置一段时间再用。

4.桔皮现象 原因:a.UV油粘度高,流平性差。 b.涂布辊太粗不光滑且涂布量过大。 c.压力大小不均匀。 解决:a.降低粘度,加入流平剂及适当的溶剂。 b.选用细的涂布辊和减少涂布量。 c.调整压力。

5.发粘现象 原因:a.紫外光强度不足或机速过快。 b.UV光油存贮时间过长。 c.不参与反应的稀释剂加入过多。 解决:a.固化速度小于0.5秒机速时,紫外光功率应不小于120w/cm。 b.加入一定量的UV光油固化促进剂或更换光油。 c.注意合理使用稀释剂。

6.附着力差,涂不上或发花现象 原因:a.印刷品油墨表面产生晶化油、喷粉等,水墨中合调墨油及燥油过多。 c.UV光油粘度太小或涂层太薄。 d.涂胶网纹辊太细 e.光固化条件不合适 f.UV光油本身附着力差及印刷品材料的附着性差。 解决:a.消除晶化层,打毛处理或油脂或加入5%的乳酸。 b.选择与UV油工艺参数相匹的油墨辅材、或用布擦拭。 c.使用粘度高的UV光油,加大涂布量。 d.换用与该UV光油相匹配的网纹辊。 e.检查是否紫外光汞灯管老化,或机速不符,选择合适的干燥条件。 f.上底胶或更换特殊的UV光油或选择表面性能好的材料。

7.光泽不好亮度不够 原因:a.UV光油粘度太小,涂层太薄,涂布不均。 b.印刷材料粗糙,吸收性太强。 c.网纹辊过细,供油量太小。 d.非参加干燥反应溶剂稀释过度。解决:a.适当提高UV光油粘度及涂布量,调整涂布机构使涂布均匀。 b.选择吸收性弱的材料,或先涂布一层底胶。 c.加大网纹辊,提高供油量。 d.减少乙醇等非反应稀释剂的加入。

8.白点与针孔现象 原因:a.涂布太薄或网纹辊过细 b.稀释剂选用不当 c.表面粉尘较多或喷粉的颗粒太粗 解决:a.选用合适网纹辊,增加涂层厚度。 b.加入少量平滑助剂,采用参与反应的活性稀释剂。 c.保持表面清洁与环境清洁,不喷粉或少喷粉或选择质量好的喷粉。

9.残留气味大 原因:a.干燥不彻底,如光强度不足或非反应型稀释剂过多。 b.抗氧干扰能力差。 解决:a.固化干燥要彻底,选择合适的光源功率与机速,减少使用非反应型 稀释剂或不用它。 b.加强通气排气系统。

10.UV光油变稠或有凝胶现象 原因:a.贮存时间过长 b.未能完全避光贮存 c.贮存温度偏高解决:a.按规定时间使用,一般为6个月 b.严格避光贮存 c.贮存温度必须控制在5℃~25℃左右。 11.UV固化后自动爆裂原因:a.被照表面温度过高后,聚合反应继续。 解决:a.被照表面温度过高,增大灯管与被照物表面距离,冷风或冷辊压。

最佳回答:

UV油墨在印刷的过程中容易出现的问题及解决办法如下: 问题一:光泽不好,亮度不够。 主要原因 :UV光油自身粘度太少,以致印刷涂层太薄; 乙醇、甲苯等非反应溶剂稀释过度;光固树脂自身的光泽度不够 ;纸张吸收性太强;网纹辊太细导致传送光油量太少; 解决方法:对要进行上光的印刷品采取必要的清洁措施;适当调节光油粘度;调配光油中助剂的种类和用量,可加入少量润湿剂; 可用2%的碱溶液擦拭印刷品的表面。 问题二:印刷品表面无法进行印刷。 主要原因: UV光油粘度小,涂层太薄;印刷品表面有油污;油墨表面"玻璃化",与光油亲和性不当;油墨表面含防粘性材料(如硅油、喷粉)太多;涂布网纹辊太细; 解决方法:对要进行上光的印刷品采取必要的清洁措施;适当调节光油粘度;调配光油中助剂的种类和用量,可加入少量润湿剂;可用2%的碱溶液擦拭印刷品的表面。 问题三:印刷品上光后表面发粘、干燥不好 主要原因:紫外光功率不够;紫外灯管老化,强度减弱;UV光油引发剂选择不当;乙醇、甲苯等溶剂加入量过大; 机器走纸速度过快;UV光油自身光固性能欠佳 。 解决方法:及时检修设备和更换灯管;加入一定量的光引发剂和光敏剂,如三元胺等以加快光固速皮度;调整印刷工艺 。 问题四:表面涂布不匀,有条纹及桔皮现象 主要原因:UV光油粘度过高;压力大小不均匀;涂布量过大; UV光油的流平性差;纸张不平整,吸收性太强;UV光油表面和平性差 。 解决方法:降低UV光油粘度;减少涂布量,呀暗暗里调整均匀;可加入少量流平剂; 对印刷品表面进行电晕处理,以增加UV光油对表面的亲和力。

问题五:UV涂层有针孔现象 主要原因: 涂层太薄;网纹辊太细;乙醇、甲苯非反应型稀释剂加入量过大;印刷品表面有粉尘 解决方法:加强作业环境的清洁;可加入少量的流平主机助剂、润湿助剂 ;选择专用的UV稀释剂稀释、防止体系组分不相容 ;印刷时设法增加涂层厚度。 问题六:印刷品表面有火山口、鱼眼现象 主要原因:印刷品表面不洁净,有可能有油污 ;UV光油的流平性差;光油的消泡剂选择不当,消泡性能过于强烈。 解决方法:清洁印刷品表面;合理选用消泡、流平助剂。

问题七:UV光油附着力不好 主要原因:印刷品油墨表面"晶化"与光油无法亲和、润湿; 印刷品油墨中的辅料选择不合适 ;UV光油自身的附着力不够; 光固化条件未合理掌握,固化 时间过短或者过长;对于非极性或低极性基材(如PE、PP、PET、OPP、BOPP等)未处理直接印刷UV光油 解决方法:印刷油墨应选择含蜡较低的型号;选择柔韧性好、附着力佳的光固树脂和活性单体 ; 掌握合理的固化时间,固化时间太短,UV光油表面固化而底层固化不彻底导致附着力降低;固化时间太长,UV光油过度接收紫外线照射会引起 聚和后固化,使上光膜层脆裂,导致附着力不佳。

最佳回答:

出现这种情况,多是UV溶剂对塑胶造成的腐蚀,比如PC类材质,本身耐溶剂应力开裂性能较差,经常出现这个问题。

解决办法有,一是改变UV漆的配方,更换对该种塑胶敏感的组分。二是提高塑胶本身的耐化学性。三,尽量减小塑胶成型过程中的应力集中。

其他答案1:

我这里有种抗UV油的透明改性PC材料,价格20来块。详细资料可以联系我,联系方式在用户信息里。

其他答案2:

因为uv光油的硬度较高,所以使塑胶变脆了,用柔韧性好的光油会有改善

其他答案3:

改用别的塑胶,因为有些塑胶不耐喷油后的高温烤而变脆。具体哪种塑胶可以我也忘记了

最佳回答:

可以适当调换替他牌号混炼硅胶或用其他材质试试!!仅供参考!!

其他答案1:

是不是配方方面的问题呢?以前有没有类似的情况出现?

最佳回答:

UV油墨在印刷的过程中容易出现的问题及解决办法如下: 问题一:光泽不好,亮度不够。 主要原因 :UV光油自身粘度太少,以致印刷涂层太薄; 乙醇、甲苯等非反应溶剂稀释过度;光固树脂自身的光泽度不够 ;纸张吸收性太强;网纹辊太细导致传送光油量太少; 解决方法:对要进行上光的印刷品采取必要的清洁措施;适当调节光油粘度;调配光油中助剂的种类和用量,可加入少量润湿剂; 可用2%的碱溶液擦拭印刷品的表面。 问题二:印刷品表面无法进行印刷。 主要原因: UV光油粘度小,涂层太薄;印刷品表面有油污;油墨表面"玻璃化",与光油亲和性不当;油墨表面含防粘性材料(如硅油、喷粉)太多;涂布网纹辊太细; 解决方法:对要进行上光的印刷品采取必要的清洁措施;适当调节光油粘度;调配光油中助剂的种类和用量,可加入少量润湿剂;可用2%的碱溶液擦拭印刷品的表面。 问题三:印刷品上光后表面发粘、干燥不好 主要原因:紫外光功率不够;紫外灯管老化,强度减弱;UV光油引发剂选择不当;乙醇、甲苯等溶剂加入量过大; 机器走纸速度过快;UV光油自身光固性能欠佳 。 解决方法:及时检修设备和更换灯管;加入一定量的光引发剂和光敏剂,如三元胺等以加快光固速皮度;调整印刷工艺 。 问题四:表面涂布不匀,有条纹及桔皮现象 主要原因:UV光油粘度过高;压力大小不均匀;涂布量过大; UV光油的流平性差;纸张不平整,吸收性太强;UV光油表面和平性差 。 解决方法:降低UV光油粘度;减少涂布量,呀暗暗里调整均匀;可加入少量流平剂; 对印刷品表面进行电晕处理,以增加UV光油对表面的亲和力。

问题五:UV涂层有针孔现象 主要原因: 涂层太薄;网纹辊太细;乙醇、甲苯非反应型稀释剂加入量过大;印刷品表面有粉尘 解决方法:加强作业环境的清洁;可加入少量的流平主机助剂、润湿助剂 ;选择专用的UV稀释剂稀释、防止体系组分不相容 ;印刷时设法增加涂层厚度。 问题六:印刷品表面有火山口、鱼眼现象 主要原因:印刷品表面不洁净,有可能有油污 ;UV光油的流平性差;光油的消泡剂选择不当,消泡性能过于强烈。 解决方法:清洁印刷品表面;合理选用消泡、流平助剂。

问题七:UV光油附着力不好 主要原因:印刷品油墨表面"晶化"与光油无法亲和、润湿; 印刷品油墨中的辅料选择不合适 ;UV光油自身的附着力不够; 光固化条件未合理掌握,固化 时间过短或者过长;对于非极性或低极性基材(如PE、PP、PET、OPP、BOPP等)未处理直接印刷UV光油 解决方法:印刷油墨应选择含蜡较低的型号;选择柔韧性好、附着力佳的光固树脂和活性单体 ; 掌握合理的固化时间,固化时间太短,UV光油表面固化而底层固化不彻底导致附着力降低;固化时间太长,UV光油过度接收紫外线照射会引起 聚和后固化,使上光膜层脆裂,导致附着力不佳。

最佳回答:

,能够使印刷品获得极高的光泽度。然而,一旦采用此类纯UV系统,就几乎不可能转换为其他类型的上光操作了。

UV上光方式有很多,其分类方法也有很多种,主要有以下几种分类方法:

1. 按上光方法分类可分为:辊涂上光和印刷上光两种

辊涂上光是最普通的上光方式,由涂布辊将上光油在印刷品表面进行全幅面均匀涂布。

印刷上光通过上光版将上光油涂布在印刷品上,因此可进行局部上光。目前常采用的有凹版上光、柔性版上光、胶印方式上光及丝网上光。

2 按上光机与印刷机的关系分类可分为:脱机上光和联机上光两种方式。

脱机上光采用专用的上光机对印刷品进行上光,即印刷、上光分别在各自的专用设备上进行。这种上光方式比较灵活方便,上光设备投资小,较适合专业印后加工生产厂家使用。但这种上光方式增加了印刷与上光工序之间的运输转移工作,生产效率低。

联机上光则直接将上光机组连接于印刷机组之后,即印刷、上光在同一机器上进行,速度快,生产效率高,加工成本低,减少了印刷品的搬运,克服了由喷粉所引起的各类质量故障,是今后的发展方向。但联机上光对上光技术、上光油、干燥装置以及上光设备的要求很高。

3. 按上光产品类型分类可分为:全幅面上光、局部上光、消光上光以及艺术上光等。

全幅面上光的主要作用是对印刷品进行保护,并提高印刷品的表面光泽。全幅面上光一般采用辊涂上光的方法进行。

局部上光一般是在印刷品上对需强调的图文部分进行上光,利用上光部分的高光泽画面与没有上光部分的低光泽画面相对比,产生奇妙的艺术效果。局部上光采用印刷上光的方法进行,其中采用丝网印刷方式上光得到的膜层较厚,效果较其他方式明显,且成本较低,目前在国内使用得较多,但其生产效率一般较低。

消光上光采用的是UV哑光油,与普通上光的效果正相反,它是降低印刷品表面的光泽度,从而产生一种特殊效果。由于光泽度过高对人眼有一定程度的刺激,因此,消光上光是目前较流行的一种上光方式。

艺术上光的作用是使上光产品表面获得特殊的艺术效果。

最佳回答:

UV光油的使用较普遍,但是还是有很多地方是需要注意的,蓝铂简单的为您说明使用时的注意事项:1、UV光油的正常使用温度为50-55℃,在冬季低温使用时需用恒温水域对UV光油进行循环加热,使其黏度达到设计使用粘度,这样有利于UV光油流平和快速固化。

2、UV光油在经过UV灯辐照区域时,最佳温度应为50-60℃,因为在这个温度下UV光油固化快,固化后附着力强。也就是说,在UV灯下面并非温度越低越好。有些厂家在冬季低温厂房上光时,出现附着力不好,流平性不好,其原因主要就在于此。

3、上光机宜放置在阳光不能直接照射到的位置,否则UV光油会在阳光中的紫外光作用下固化在涂布辊上。若不能避开阳光直射,也应该用红黑窗帘挡住太阳光线。

4、上光时被刮去的UV光油会将已印在承印材料上的油墨带到上光机上的UV光油中,使上光油着上颜色。不过,经过过滤沉淀后,这些光油还可继续使用,不必扔掉。

5、随着科技的发展,目前UV上光油的刺激性已大大降低。但上光操作中,皮肤若碰到UV光油,还是应立即用肥皂水洗掉,否则可能会出现皮肤红肿、起泡。

6、UV光油的使用黏度依上光机的种类而异,要根据上光机的机型选用专用上光油。若UV光油黏度达不到上光机所需要的黏度可用稀释剂撤粘或用增稠剂加粘。但经这样调节后,会损失UV光油的固化速度、亮度和附着力等。

最佳回答:

一、光泽不好、亮度不够

主要原因

1、UV油粘度太小,涂层太薄

2、乙醇等非反应型溶剂稀释过度

3、涂布不均匀

4、纸张吸收性太强

5、涂胶网纹辊网纹太细,供油量不足

解决办法:根据纸张不同情况适当提高UV光油的粘度和涂布量:对吸收性强的纸张可以先涂布一层底油。

二、干燥不好、固化不彻底,表面发粘

主要原因

1、紫外光强度不够

2、紫外灯管老化,光强减弱

3、UV光油储存时间太长

4、不参与反应的稀释剂加入过多

5、机器速度过快

解决方法:在固化速度小于0.5s的 情况下,一般应保证高压汞灯的功率不小于120W/cm;灯管要及时更换,必要时加入一定量的UV光油固化促进剂,加速干燥。

三、印刷品表面UV光油涂不上去,发花

主要原因

1、UV光油粘度太小,涂层太薄

2、油墨中调墨油或燥油含量过高

3、油墨表面已晶化

4、油墨表面防粘材料(硅油、喷粉)过多

5、涂胶网纹辊网线太细

6、施工工艺的问题(技术人员技术不咋地)

解决办法:对要求UV上光的产品,印刷时就应采取相应措施,创造一定的条件:UV光油可适当涂厚些,必要时上底油或采用特殊光油配方。

四、UV上光涂层有白点和

1、涂层及薄

2、涂胶网纹辊太细

3、非反应型稀释剂(如乙醇)加入过量

4、印刷品表面粉尘等较多

解决办法:保持生产环境及印刷品表面清洁;增加涂层厚度;加入少量平滑助剂:称释剂最好为参与反应的活性稀释剂。

五、UV光油涂布不匀、有条纹及桔皮现象

主要原因

1、UV光油黏度过高

2、涂胶网纹辊网线太粗(涂布量过大)、表面不光滑

3、涂布压力不均匀

4、UV光油的流平性差

解决办法:降低光油黏度、减少涂布量;将压力调整均匀;涂布辊应磨细磨光;加入光亮流平剂。

六、UV光油附着力不好

主要原因

1、印刷品油墨表面晶化

2、印刷油墨中的助剂不合适

3、UV光油本身黏附力不足

4、光固化条件不合适

解决办法:印刷工艺要提前考虑上光条件;在已印好的产品上涂布增强附着力的底油。

七、UV光油变稠、有凝胶现象

主要原因:

1、UV光油储存时间过长

2、UV光油未能完全避光储存

3、UV光油储存温度偏高

解决办法:注意UV光油的有效使用期并严格避光储存,储存温度以5~25℃为宜。

八、残留气味大

主要原因:

1、UV光油固化不彻底

2、紫外光不足或UV灯管老化

3、UV光油抗氧干扰能力差

4、UV光油中非反应型稀释剂加入过多。

解决办法:UV光油固化必须彻底,并要加强通风,必要时更换光油品种。

QQ咨询:260200500

QQ咨询:260200500

Leave A Comment