| 产品规格及说明 | |

|---|---|

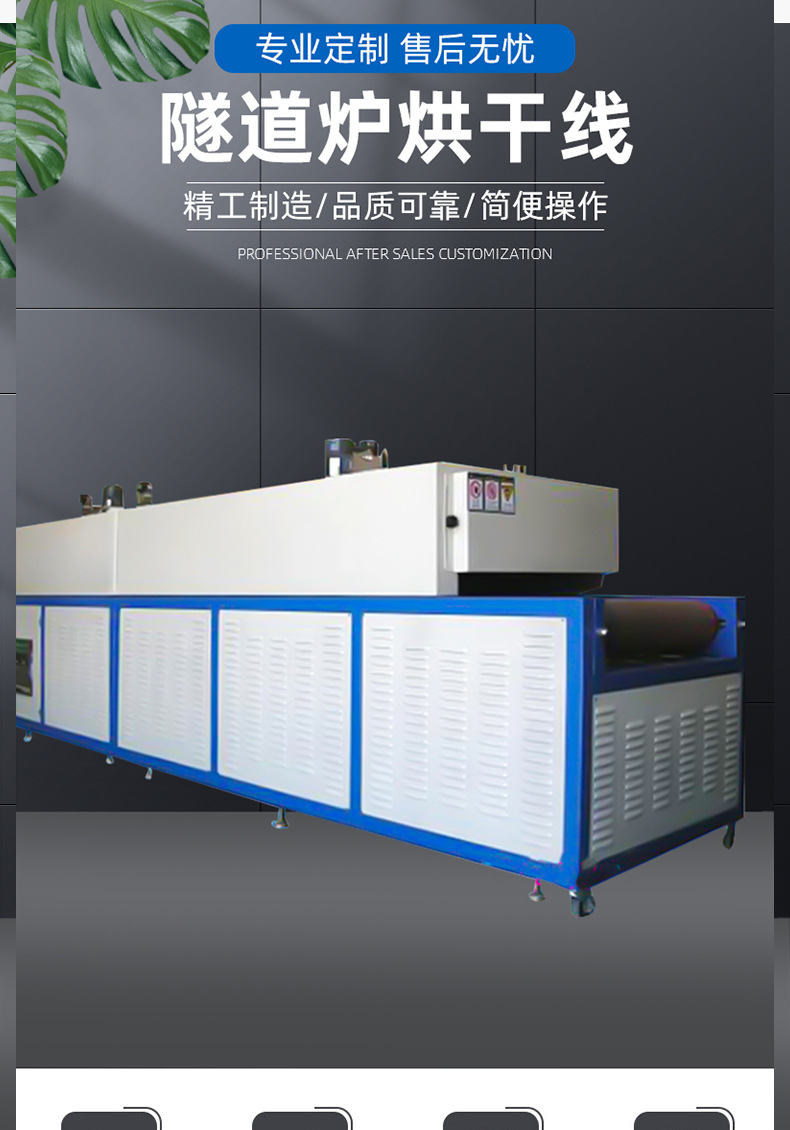

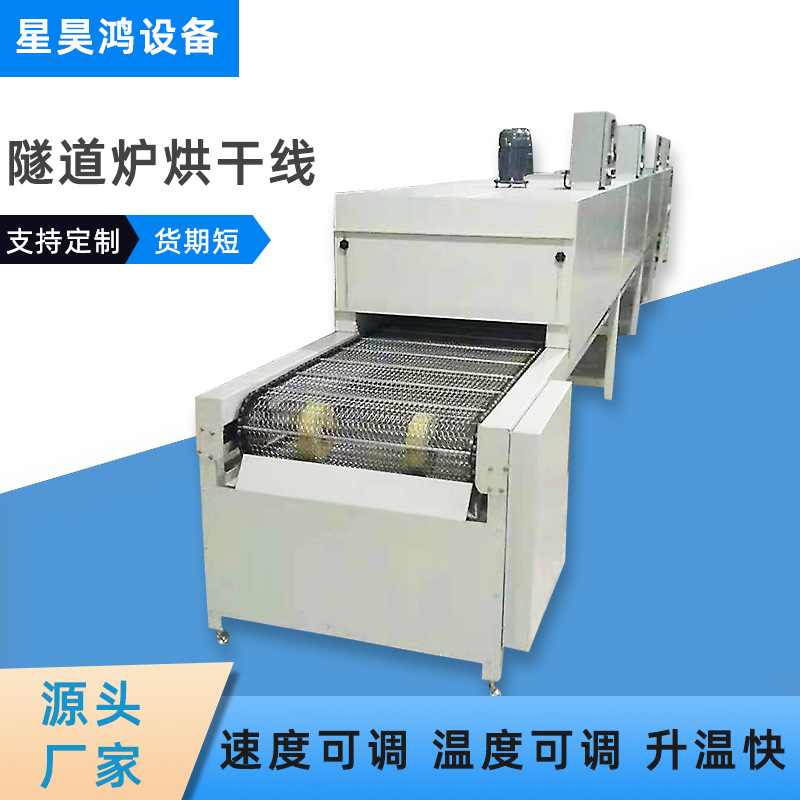

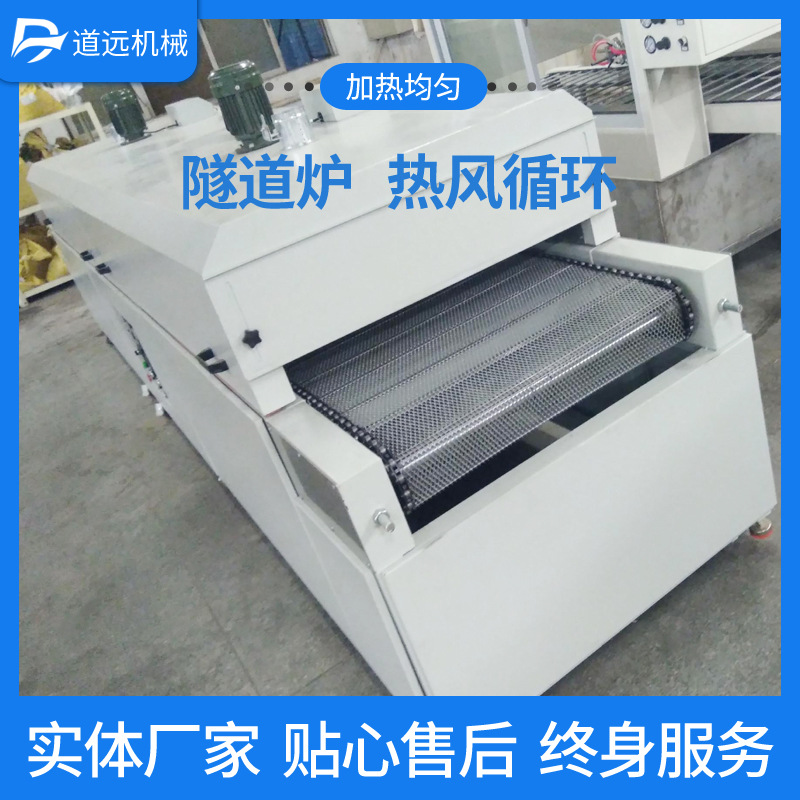

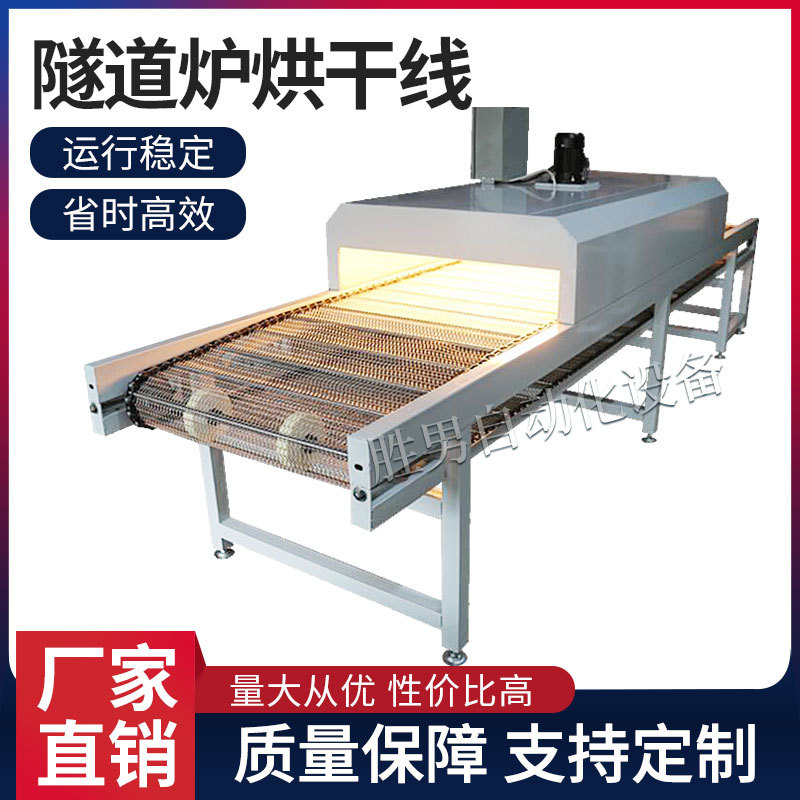

| 设备品牌:帝龙 | 设备型号:隧道炉烘干线 |

| 订购价格:电话/面议 | 交货日期:3~30/工作日 |

| 产地:中国 | 是否进口:否 |

| 加工定制:是 | 用途:工业烘干 |

| 重量:4000(Kg) | 总功率:750(W) |

| 规格:定金,参考价 | 功率密度:非标定制 |

| UV主峰波长:非标定制 | 是否跨境出口专供货源:否 |

| 外形尺寸:W2000mm*L21500mm*H1500mm(可定制) | |

| 产品标签:烘干隧道线,烘干隧道炉,强度试验机,试验机厂家,强度测试机,隧道式烘干炉,隧道炉烘干线,烘干隧道线厂家,抗拉强度测试机,抗拉强度试验机 | |

| 咨询热线:13715339029 | 售后服务:13715339029 |

| 技术咨询:13715339029 |  QQ咨询:260200500 QQ咨询:260200500 |

其他答案1:

盘条或中间线坯经化学除鳞和涂层处理后,为了去除氢和水分需进行低温加热即烘干。烘干温度一般%26lt;300℃,温度不宜过高,以防润滑涂层失效。去氢即 排除在酸洗过程中侵入钢基中的氢,目的是消除氢脆,恢复盘条的塑性。去除盘条表面的水分,使之干燥,是为了防止水分恶化润滑剂的使用效果。常用的烘干设施有3种:

烘干箱

为带有上盖的箱体,其有效尺寸按线盘的最大直径确定。工作时箱内通以150~250℃的热风。这种设备烘干速度较快,时间约为2~15min,烘干比较均匀。

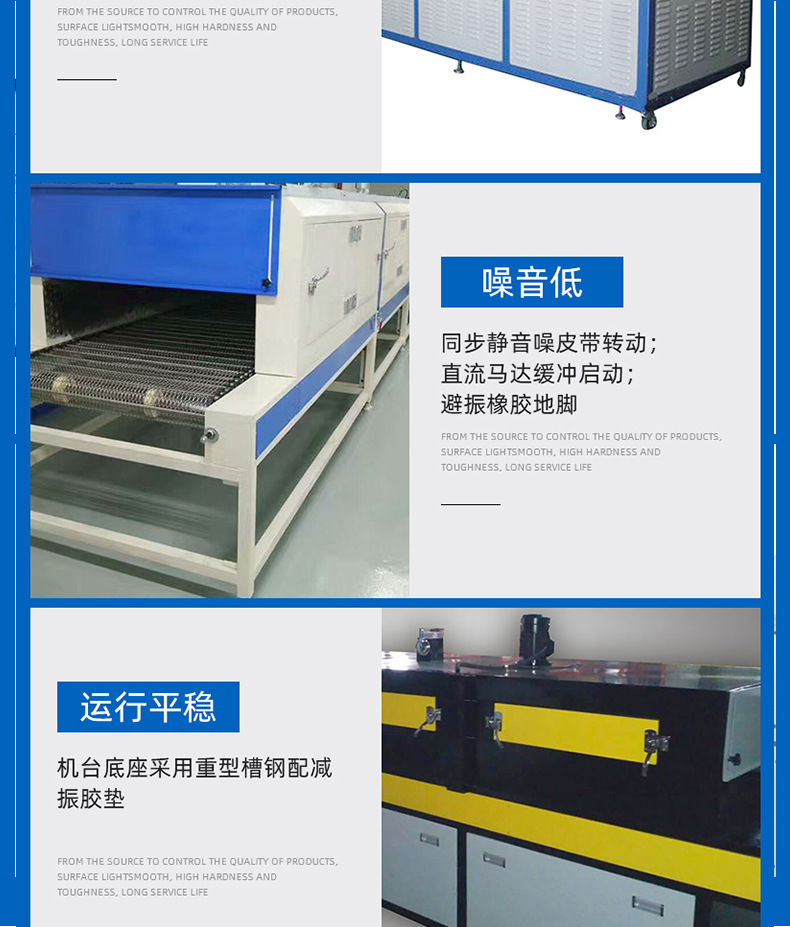

隧道式烘干炉

靠炉底下的燃烧室提供热源,干燥室的温度可达280℃左右。炉底上铺有小车轨道以及拱形铸铁散热片。烘干的盘条或中间线坯借助吊杠挂在小车上,经卷扬机或人工送入炉内。每炉可装入10~12个小车。这种设备容量较大、产量较高,但进出小车时工人劳动强度较大,且烘干温度不均匀,小车底部温度偏高。

链式烘干炉

炉子底部为燃烧室,火焰可由底部返到两侧炉墙后再经烟道跑出。炉膛温度为200~400℃。烘干时盘条置于移动的链条上,链条的移动速度约为12m/min。这是一种较先进的炉型,容量大、速度快、产量高,同时克服了隧道式炉工人劳动强度大、烘干温度不均的缺点。

涂层处理 即在经过清除氧化铁皮的盘条或中间线坯表面涂上一层牢固的由本身具有一定润滑性能特别是拉拔时能有效地吸附和携带润滑剂进入变形区的物质所形成的薄膜%26mdash;涂层。所以涂层实质上是润滑剂的载体(见润滑载体)。涂层的目的是为拉拔创造良好的润滑条件,以减少拉拔过程中的摩擦和发热。处理方法包括物理方法和化学方法两大类,主要形式有蘸石灰、黄化、磷化、镀铜、硼砂处理等。

其他答案1:

号高碳钢丝做成形后的热处理工艺是硬度达到度,温度需要度以上。号刚达到度,用选择

其他答案2:

不需要再淬火处理,只需热成形后,去应力退火即可,350~400*2h

其他答案3:

怎么进行热处理的?请指教。

最佳回答:

这个需要自己做个抽钢丝的简易机械就可以

其他答案1:

选择性有很多 外加工 和 自己操作

外加工多用 碱性发黑,但是环保对这方面管制的比较紧,很难找到这样的发黑厂家,一般都是小作坊。

比较优选的就是 常温发黑 自己操作 随用随配 简单方便,不需要加温,对操作员的要求不高,按照说明操作2遍基本都可以独立完成。

目前见到最多的就是 常温制作,高温的也有,就是颜色偏蓝色 蓝黑色

其他答案1:

环保型热处理连续生产线设计的生产工艺流程。工字轮放线———涂脏———明火加热炉加热———水浴热处理———水冷———热盐酸酸洗———水洗———热水洗———涂硼(热风烘干)———工字轮收线。该生产线可以运行36根~48根直径为2.0mm~3.0mm的钢丝,钢丝运行方式为直线浸入式,运行间距为35mm~40mm;年生产能力为1.5万吨~3.2万吨;生产线长度为150米~180米。

据了解,该环保型热处理连续生产线已应用在多家企业胎圈钢丝、钢帘线等产品的中丝热处理上,产品质量稳定,力学性能和组织满足生产要求,实现节能降耗。

最佳回答:

70号高碳钢丝做成形后的热处理工艺是硬度达到40度,温度需要480度以上。45号刚达到40度,用选择最准确的回火温度480。70号钢,温度还要稍微调高,如果是合金钢需要更高。

高碳钢丝在经适当热处理或冷拔硬化后,具有高的强度和硬度、高的弹性极限和疲劳极限(尤其是缺口疲劳极限),切削性能尚可,但焊接性能和冷塑性变形能力差。由于含碳量高,水淬时容易产生裂纹,所以多采用双液淬火(水淬+油冷),小截面零件多采用油淬。这类钢一般在淬火后经中温回火或正火或在表面淬火状态下使用。主要用于制造弹簧和耐磨零件。 碳素工具钢丝是基本上不加入合金化元素的高碳钢丝,也是工具钢丝中成本较低、冷热加工性良好、使用范围较广的钢种。弹簧钢丝包括了高碳钢丝,高碳钢丝是弹簧钢丝的其中以种。凡是能够做弹簧的都可以叫做弹簧钢丝,而高碳即含碳量高点。

特点:具有高的强度和硬度、高的弹性极限和疲劳极限(尤其是缺口疲劳极限),切削性能尚可,但焊接性能和冷塑性变形能力差。

其他答案1:

一般高碳钢丝分成退火态和已经淬回火态。退火态的需要先成型再淬回火至40-50HRC左右,另一种则成型后消除应力即可。简单是这样讲,如果你要深入了解,建议看一下热处理手册第二分册中弹簧热处理部分。祝你成才。

其他答案2:

首先说你的是合金钢还是碳钢?

最佳回答:

热处理是钢丝生产过程中的一个重要环节,钢丝热处理的目的有三个:

一:获得均匀的成分和适于冷加工的组织;

二:消除加工硬化和内应力,以便继续进行冷加工;

三:获得需要的力学性能、工艺性能和物理性能。

钢丝热处理按工艺流程可分为:原料热处理、半成品热处理(又称中间热处理)和成品热处理。

钢丝按热处理效果可分为:软化处理、球化处理和强韧化处理。

不同种类的钢丝为达到软化、球化和强韧化的效果,往往采用不同的热处理方法。众所周知,钢铁材料的性能取决于内部组织结构,组织结构取决于成分、冶炼、热加工、冷加工,特别是热处理工艺。要选择合理、高效、经济的热处理工艺,必须了解材料性能与组织结构,显微组织与热处理工艺之间的关系,以及显微组织的种类和热处理的基本原理。

其他答案1:

钢丝一般都用来施加拉力的,所以要求有较强的抗拉强度和较好力学性能,对钢丝进行热处理就是为了达到这个目的。同时,钢丝制造过程中在组织间会产生一定的内应力或组织应力,对钢丝的使用起到反作用,热处理就是为了消除这个内应力。

其他答案2:

1、获得所需的最终使用性能。

2、去除钢丝在加工过程中产生的内应力,保证形状和尺寸稳定,

其他答案3:

钢的热处理总体而言是为了改善钢的力学性能或加工性能

其他答案4:

修复组织,改善性能

最佳回答:

这个不是摄影的事情 是后期的工作

钢丝绳一般都学港台叫“威亚”即wire

有的威亚吊着都拍不到 那后期就不用处理了

有的能拍到的 还有脑洞大开的灯光师把威亚都照亮了在画面里亮闪闪一根线的

后期就要跟踪这根威亚的运动 然后做遮罩把威亚盖住,偶尔遇到没法自动跟踪的,合成师就会一边骂着灯光/摄影/导演,一边一帧一帧地手动擦掉

我不是做后期的 所以详细的工作流程并不了解 只能回答这么多了

其他答案1:

电脑

最佳回答:

热处理盘条或钢丝半成品的热处理方式见钢丝热处理。热处理包括原料热处理、中间热处理和成品热处理3种类型。

(1)原料即盘条的热处理用在部分中高碳钢丝及合金钢丝的生产中,目的主要是改善盘条的组织及其不均匀性并消除内应力以提高盘条的塑性及冷拔性能。

(2)中间热处理是对钢丝半成品即中间线坯进行的热处理,主要目的是消除冷拔过程中产生的加工硬化,恢复线坯的塑性,以利于进一步拉拔。如生产中无成品热处理工序,则成品拉拔前的中问热处理还要求确保成品钢丝应具有的组织和性能。

(3)成品热处理在成品拉拔后进行,作用是使产品达到规定的组织与性能,是否进行决定于交货要求。

拉丝在拉丝机卷筒即绞盘(见拉丝机)的牵引下,盘条或中间线坯通过拉丝模模孔变形,达到减小断面改变形状以获得尺寸、形状、性能和表面质量都合乎要求的钢丝。钢丝的拉拔通常要进行多个道次,道次减面率(见面积减缩率)约在10%~40%之间。拉拔钢丝使用的模具主要有固定模、辊模(见辊模拉拔)、旋转模等,并以固定模为主。固定模即为由整体材料制作的外形呈圆饼状而中心开有孔型的拉丝模,模子在拉拔过程中固定不动。早期曾采用钢板模和冷硬铸铁模,以后由于不耐磨和使用寿命低而被淘汰。目前普遍采用硬质合金模,除了硬质合金外,天然钻石也是制模材料,但由于其资源稀少和价格昂贵,只局限于拉拔合金钢细丝和极细丝时使用。20世纪70年代以来又出现了用聚合多晶体、人造金刚石和刚玉陶瓷等制作的拉丝模。辊模为由2~4个可转动的辊子组成的模子。辊模拉拔通常用于拉制一些异形钢丝和难变形钢丝,但随着辊模装置刚性的提高、精度的改善和调整变得更加容易,其使用范围在不断拓宽。旋转模拉丝时模子的本体结构和固定模相同,但拉拔过程中,它在传动机构的驱动下围绕钢丝轴线旋转。优点是改变了拉拔时钢丝与模壁之间的摩擦力的方向,增加了作用在钢丝上的剪应力,使钢丝容易变形,从而可以减少拉拔力和拉拔功率;降低轴向摩擦力使拉拔时钢丝内外层的不均匀变形随之减少;由于模子高速旋转,模孔磨损变得均匀,钢丝的不圆度和表面粗糙度均有改善。但使用旋转模时钢丝易随模子而旋转甚至发生扭转,因此目前只局限于粗丝的拉拔。在使用固定模拉拔的情况下,若在钢丝的进口端施加后张力则形成反拉力拉拔;若对模子施加超声波振动则形成超声波拉丝;若采用静压或流体动力润滑则称为强制润滑拉拔。

冷拔过程中钢丝的组织与力学性能发生变化,产生加工硬化。随着冷变形程度的增加,一般钢丝的抗拉强度、硬度、弹性极限等增加,而延伸率、断面收缩率等下降。由于存在加工硬化,所以当拉拔的变形程度达到一定值后,由于钢丝冷加工性能的显著下降而不适宜再继续拉拔,需要进行中间热处理以恢复其加工性能,一般一个拔程的减面率约为70%~90%。因此,钢丝生产的工艺流程具有往复循环的特点。

拉丝机的能力一般以其卷筒直径的大小和卷简的数量来表示。拉丝机的拉拔速度与钢丝的钢种、直径、热处理的质量、润滑和冷却条件、变形程度、拉丝机的结构以及盘条的盘重等有关。随着钢丝生产的现代化,拉拔速度在不断提高。

为了减少摩擦,降低拉拔力和模耗以及获得表面光洁、尺寸和形状合乎要求的产品,拉拔时必须使用润滑剂润滑。使用固体润滑剂时称为干式拉丝;使用润滑剂水溶液并在其中完成拉拔过程的称湿式拉丝,所用的设备是水箱拉丝机。

在拉拔过程中,由于摩擦及变形功的转化生热,钢丝和模子的温度升高,特别在高速拉拔时温升更为显著(见拉丝发热)。模子温度的上升会影响其使用寿命,而钢丝温度的上升则会使其韧性(扭转和弯曲性能)下降。为了降低温升,必须对模子和卷筒进行冷却,钢丝的直接水冷也得了开发(见拉丝冷却)。

Leave A Comment